冲击式水轮机转子的三维扫描

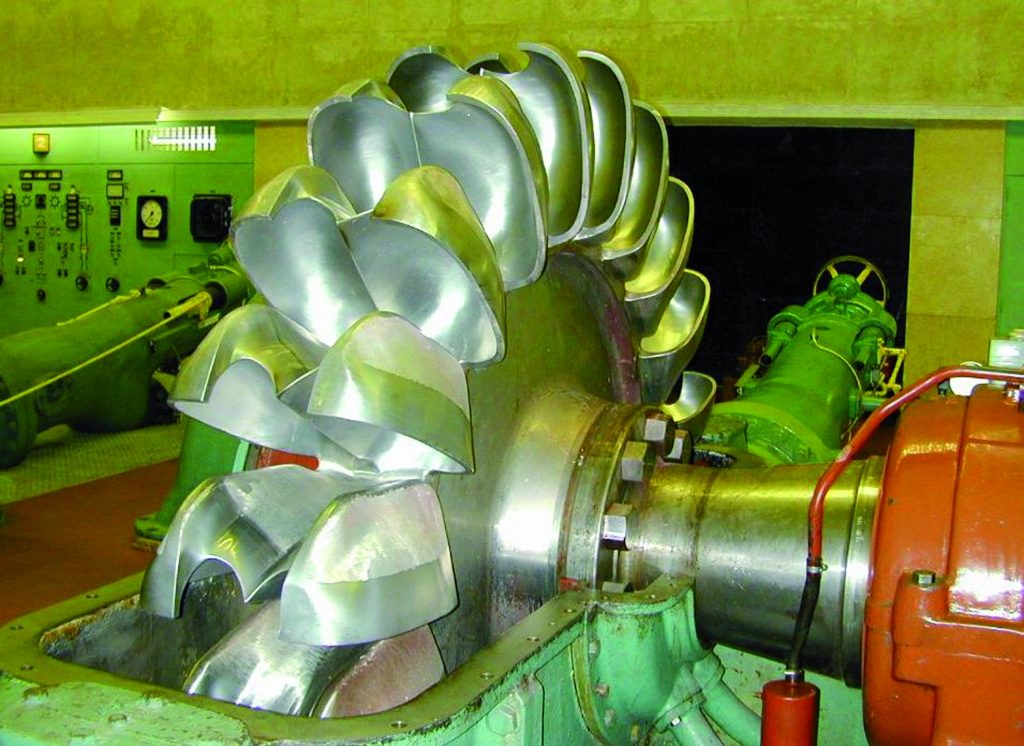

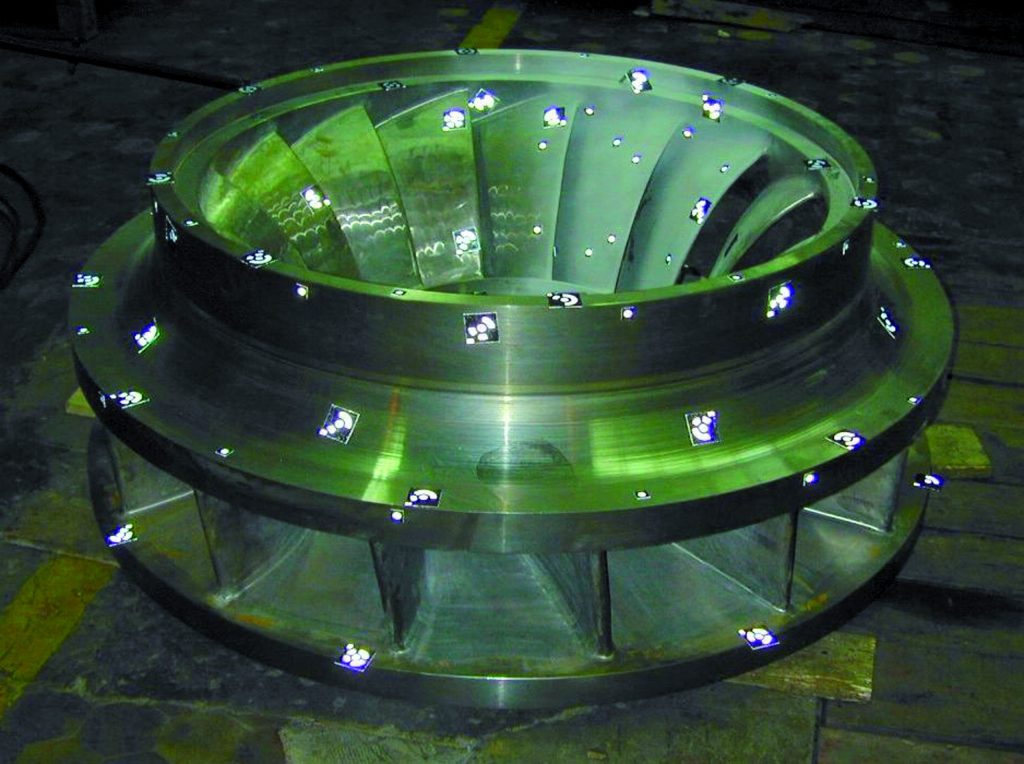

冲击式水轮机用于水压高、水量低的水力发电厂(图2)。由于此类水轮机常以高速运行,因此,转子的几何形状和稳定的旋转是关键的性能标准。首先,利用搭载手持式专业级数码相机的数字摄影测量系统(TRITOP)会话构建转子的三维数字化模型(图3)。然后,由TRITOP软件对采集的会话图像进行处理,并自动计算应用于水轮机转子和叶片的参考标记的确切位置。

混流式水轮机转子的三维扫描

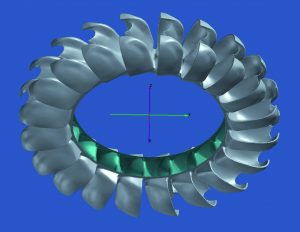

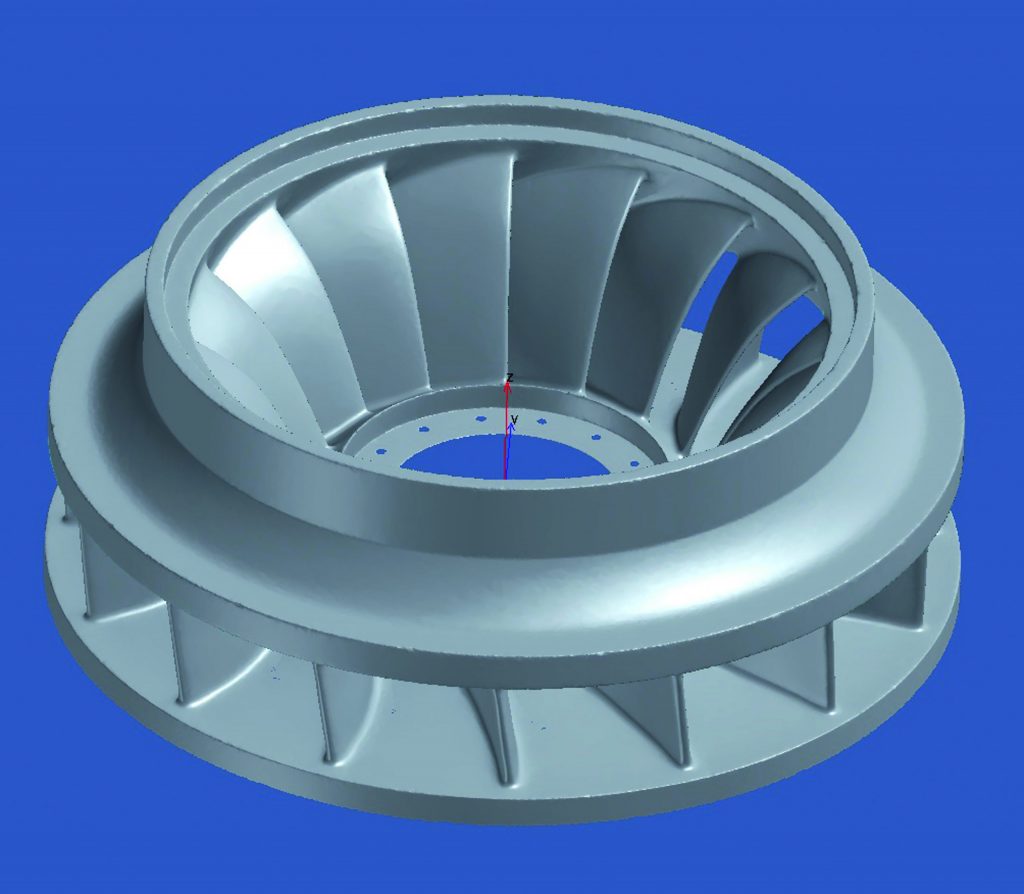

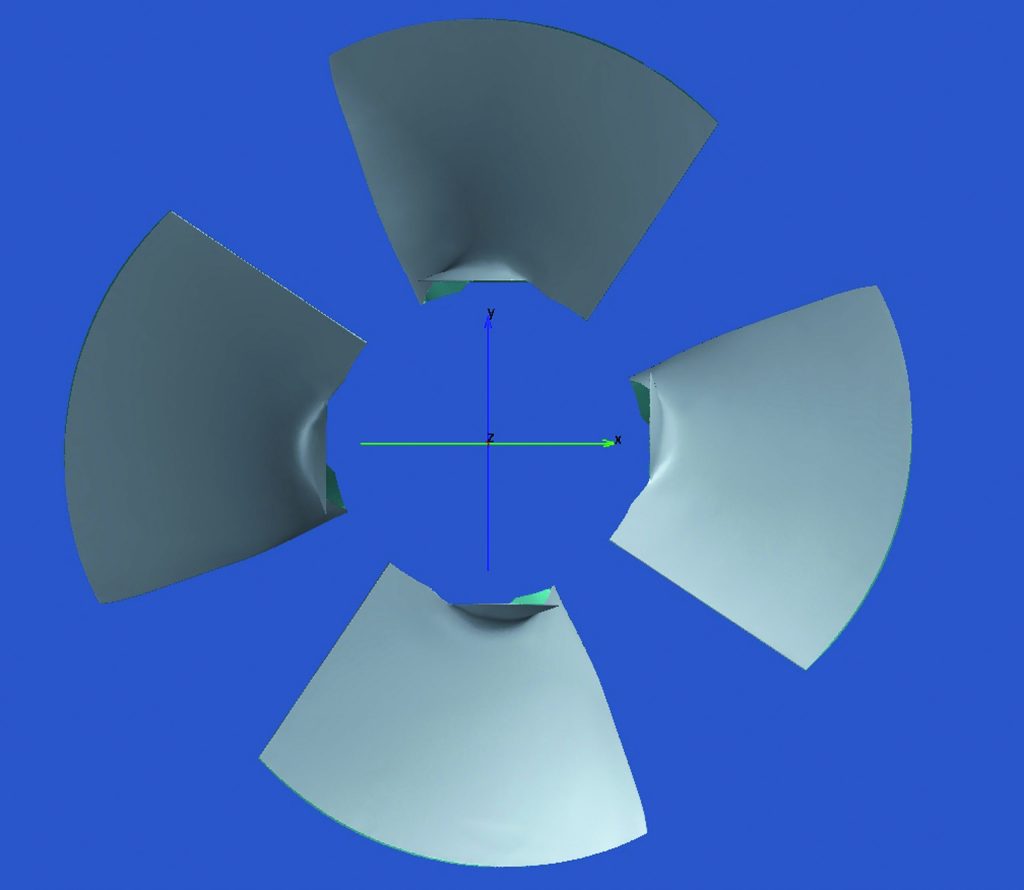

混流式水轮机广泛应用于水力发电厂中(图7)。其适用于中等水压(落差)和中等水量,且性能优越,在各种条件下皆可高效运行。混流式水轮机的叶片呈卷曲状,结构紧凑。在制造过程结束时,会对其进行手动打磨和抛光。进水通道通常难以触及。因此,此类水轮机的制造既复杂又成本高昂。如果利用传统测量方法测量和检查叶片的形状,也将面临重重困难,且极为耗时。

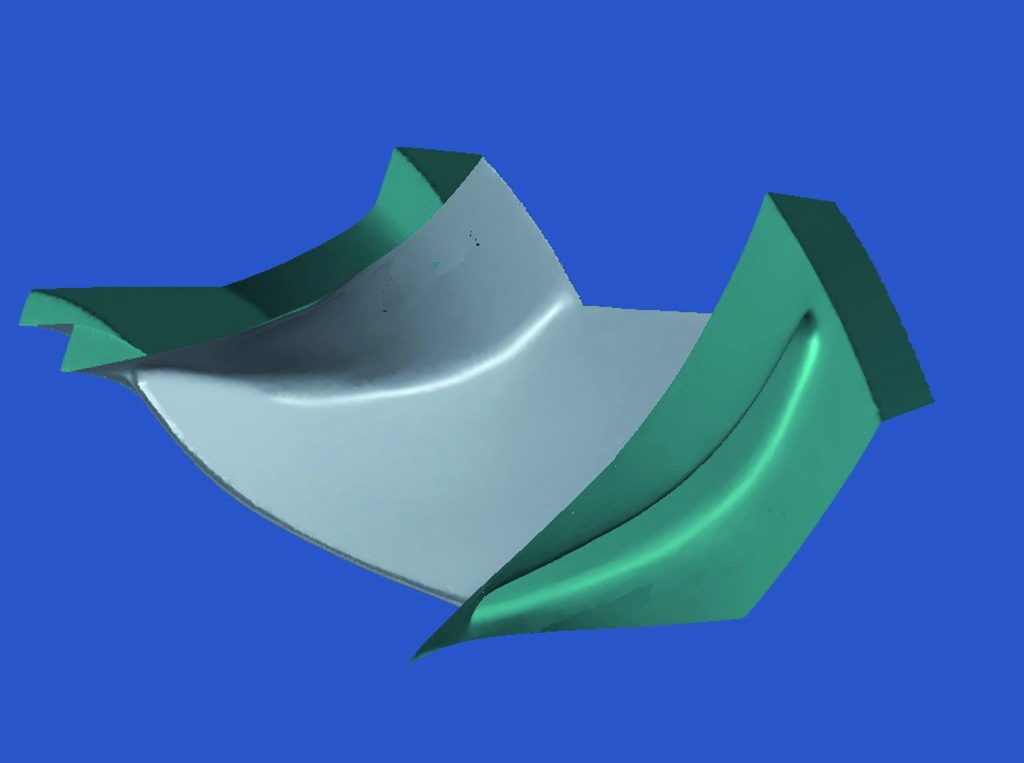

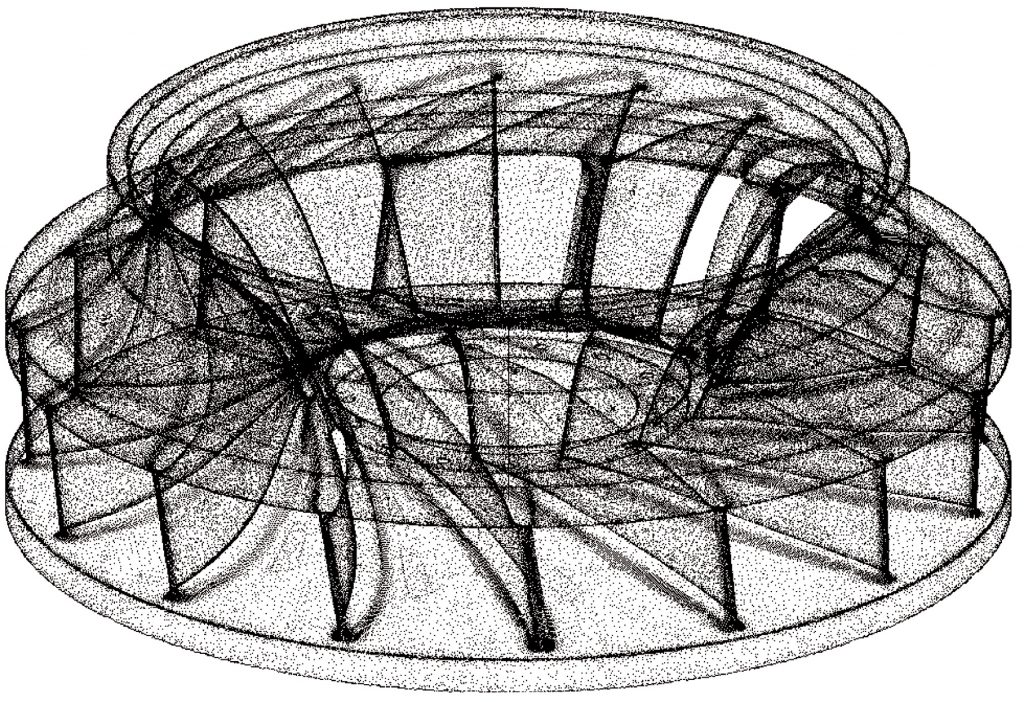

与冲击式水轮机类似,同样利用三维扫描系统和TRITOP数字摄影测量系统的组合构建混流式水轮机转子的三维数字化模型。得到了一个由数百万数据点组成的三维三角形网格图。由于零件构成非常复杂,所以采用传统测量方法既繁琐又耗时,但三维扫描系统可高效且有效地扫描整个叶片表面,并生成精确的三维示意图(图9和图10)。

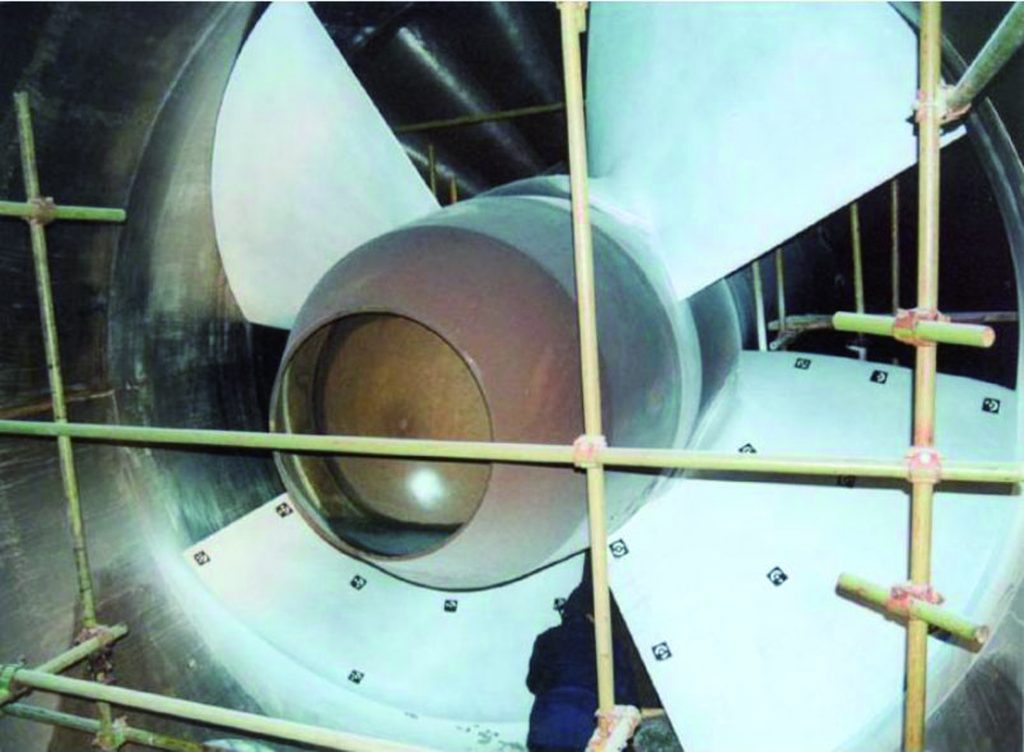

轴流转桨式水轮机几何形状的检查

在德拉瓦河上的杜布拉瓦水电站,有两台轴流转浆式水轮机产生了周期性振动,这将不利于其运行。发电机A1的振动尤为明显,而发电机A2的旋转更为平稳。为了解具体情况并予以纠正,对两个轮上的叶片形状和位置进行了扫描和评估(图13)。为此,务必要确定与相邻叶片的确切距离(角位置)、叶片形状公差以及叶片相对于水轮机转子中心线的对齐情况。

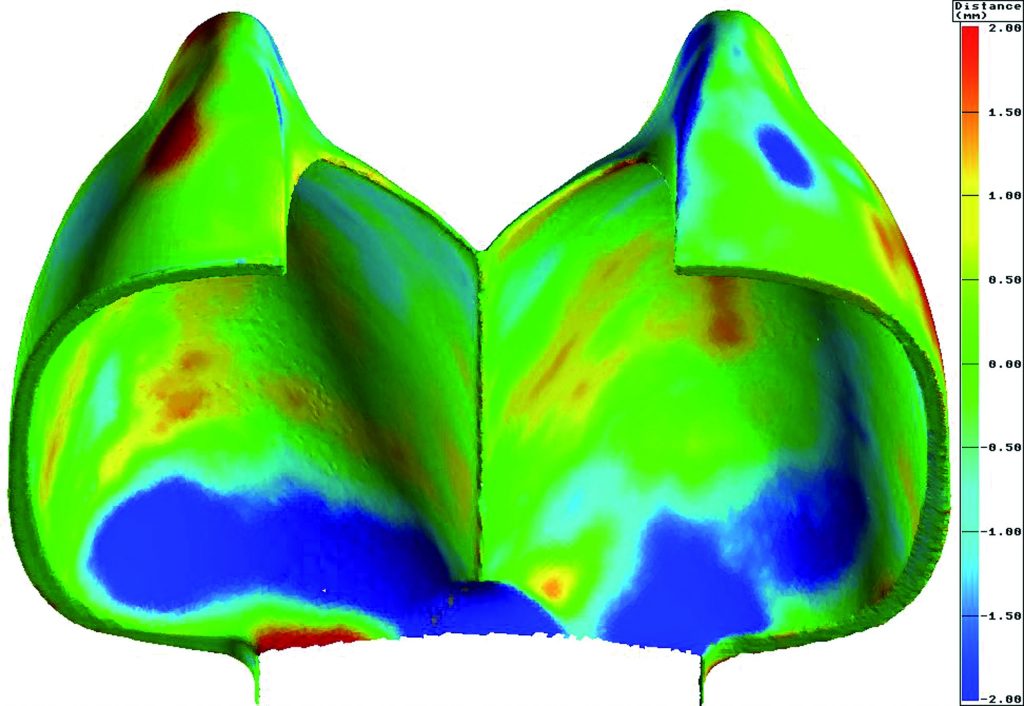

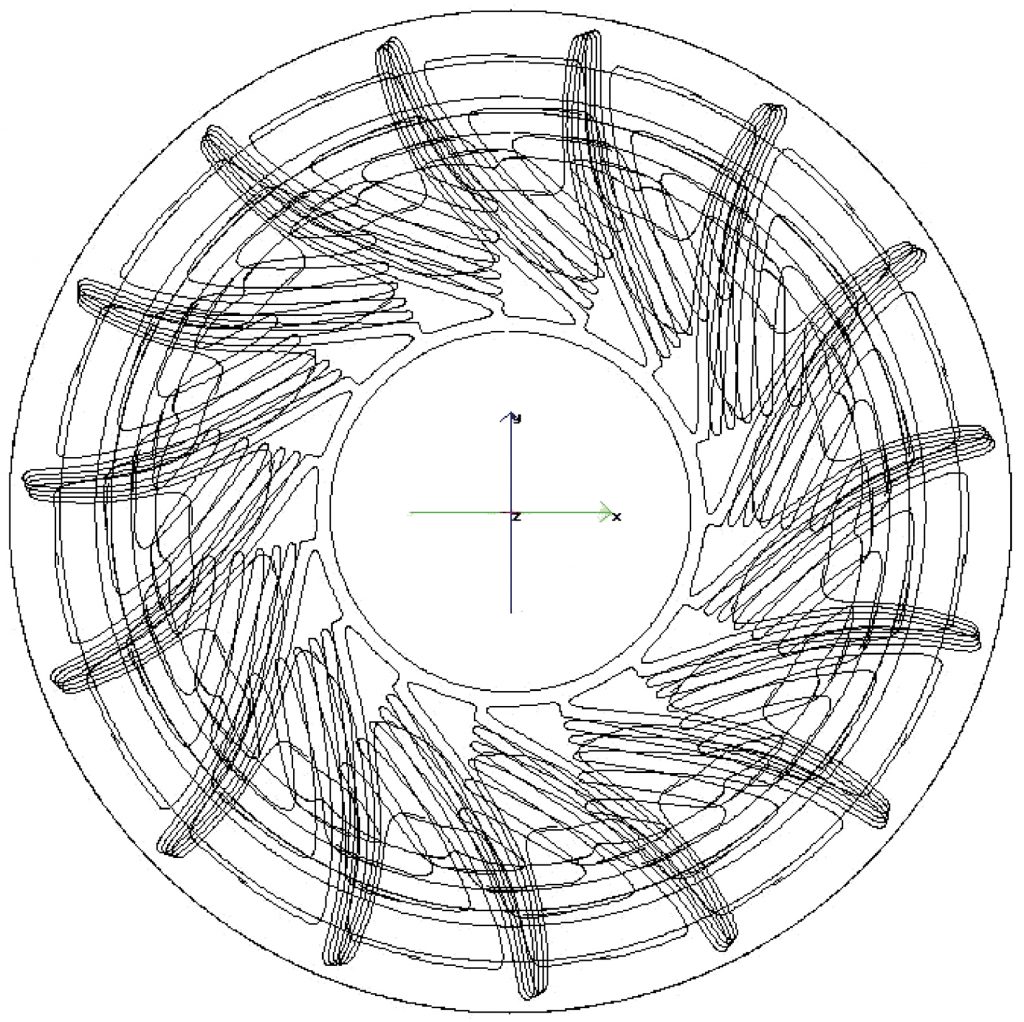

借助于三维扫描系统和TRITOP数字摄影测量系统,在不同位置和旋转角度对两个转子的叶片进行了详细的三维扫描。基于三维扫描结果(图14)可对叶片形状进行详细比较。图15中显示了转子A1四个叶片前缘的横截面。在轮毂A-A截面中,巨大的偏差尤为明显。由于转子旋转,可扫描同一位置的所有叶片,并确定轴上的叶片安装情况是否有异常。

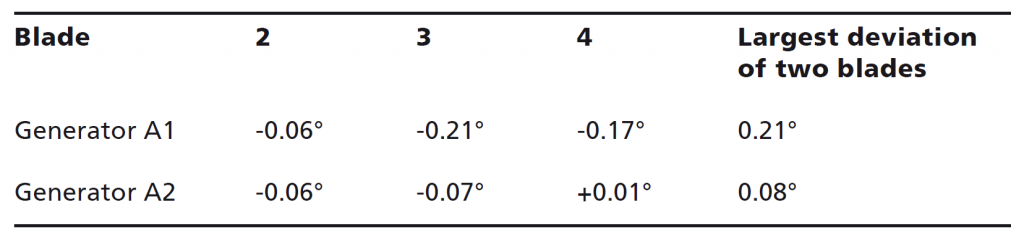

表1中显示了发电机A1和A2的不同叶片角度。发电机A1的叶片3和4比叶片1和2的闭合角度更大(负角度),而发电机A2的叶片2和3比叶片1和4的闭合角度更大。然而,偏差不得大于0.08 。很明显,发电机A1叶片入口角度的最大偏差几乎是发电机A2测得最大偏差的三倍。尽管水轮机流道中的测量条件非常恶劣,但位置测量的精度可达到约0.1mm(0.004in),角度评估的精度为0.01°。使用传统测量系统时,通过执行选择性比较测量和重复扫描一个叶片来验证这些值。

我们要感谢TOPOMATIKA所做的令人关注的工作,以及IGH和HEP对我们测量技术的信心和长期以来的良好合作。