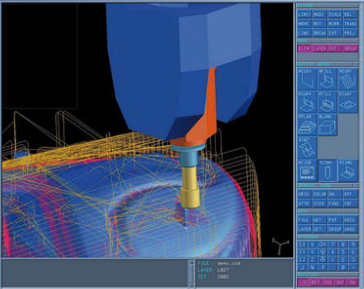

然后再对坯件进行车削,这时即可看到模具的粗略轮廓。因为坯件在铣床上的加工时间是成本的主要来源,所以缩短加工时间非常重要。因此,在将大型坯件放置在铣床上之前,通常先对其进行检查,并在坯件上手动打上对准标记。根据标记将坯件放置在铣床工作台上,将其对准并用螺栓固定。借助条纹投影扫描系统ATOS Q专业的“反投影”功能,可将这些标记实时投影在零件上。然后,通常通过手动控制下的切削或铣削操作来去除铸件上的特定修改。接着,再确定铣刀和坯件的第一个接触点,让刀具悬空作业,以手动方式让刀具缓慢靠近坯件。从该起始点进行粗加工。由于切削深度不一致,CAM软件无法对其进行预测,因此,进给速度必须缓慢,并且必须由人工进行监督和校正。

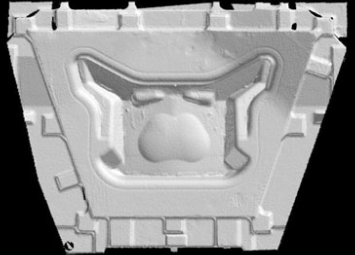

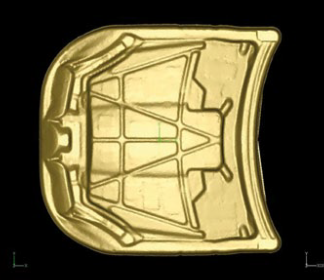

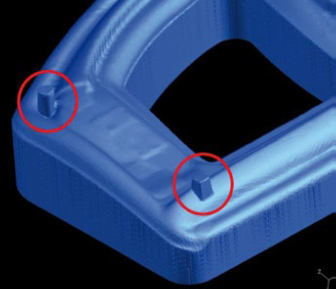

汽车行业客户开始要求供应商提供可直接使用的工具,并以数字形式提供实际工具形状的说明。基于这些数据,他们可以启动质量控制和可追溯性流程。他们可以对磨损进行量化,可以利用已明确定义的主模具形状对工具的返工进行预订和测试,如果需要,还可以快速制作工具的精确副本。另外,还可以使用扫描仪对此应用中的工具进行扫描。为了获得所需的高精度, ATOS已经过校准,可以对较小的测量区域进行数字化处理。在工具上附加标记,并采用摄影测量法确定这些标记的准确位置。然后使用扫描仪扫描工具,并将经过数字化处理的数据插入由这些标记定义的网格中。采用ATOS条纹投影扫描技术进行操作,可以保证扫描数据的精确度达到几百分之一毫米。

条纹投影扫描系统ATOS扫描仪是实现设计、产品开发和质量控制数字化的标配。ATOS中使用的两个相机可在每次测量时验证扫描仪是否已校准,因此,在质量控制应用中,若使用的是便携式系统,则必须配备两个相机。此外,用户只需几分钟即可基于经过认证的校准件更换测量区域并完成校准。借此,ATOS可以适应不同的客户需求,并提供准确且高效的结果。